In questo articolo:

-

- Produrre di più con lo stesso impianto: un sogno che diventa realtà

- La richiesta di Brembo

- Dati di partenza e scopo di progetto

- Prova test: svolgimento e risultati

- Cottura vernice IR + raffreddamento adiabatico. Benefici al quadrato

- IR+ADIA: nella cottura vernice vince per tempi, spazi e produttività

Produrre di più con lo stesso impianto: un sogno che diventa realtà

In questa case history vedremo come una modifica applicata al processo di cottura vernice possa configurarsi come la soluzione all’esigenza sempre più avvertita dagli imprenditori di efficientare l’impianto in uso senza dovere ricorrere a ulteriori linee produttive.

Un bisogno particolarmente avvertito nel settore automotive, in cui Brembo SpA – società che abbiamo avuto l’onore di affiancare in questo percorso di efficientamento produttivo – rappresenta una tra le realtà più prestigiose per la fornitura di componenti e ricambi.Le stringenti richieste di un mercato sempre più competitivo e instabile, in cui cali e picchi di domanda si alternano in maniera imprevedibile, rendono ogni imprenditore incerto sugli investimenti per il futuro. Un passo da valutare con molta attenzione e che arriva a implicare talvolta spostamenti di stabilimento, con tutte le difficoltà conseguenti.

“Posso produrre di più, velocizzando i processi e ottimizzando gli spazi disponibili?”

Questa la domanda impellente che ci viene rivolta sempre più spesso nell’ambito dei fornitori di primo livello agli OEM, generata dal bisogno di tenersi stretti i clienti, produrre di più, diversificare l’offerta.Se ci conosci, oramai dovresti sapere che per noi la risposta è sempre un sì.

Basta saperne tracciare il percorso.

In qualità di consulenti specializzati nella movimentazione fluidi e nell’ottimizzazione della resa degli impianti, lo abbiamo già fatto diverse volte, raggiungendo risultati oltre ogni aspettativa.

Lo abbiamo fatto, ad esempio, al fianco di Alstom Ferroviaria e di Körber Tissue.Numeri e prove alla mano, vi faremo entrare di seguito nel vivo nell’esperienza che ci ha visti affiancare Brembo</em nell’efficientamento di una linea produttiva di dischi freno, intervenendo nella fase di cottura vernice con risultati ritenuti di eccezionale valore dal cliente stesso.

La fase di appassimento e cottura della vernice incide infatti considerevolmente sulla durata dell’intero processo, richiedendo inoltre, per il lungo percorso di asciugatura, la disponibilità di spazi molto importanti, inutilizzabili per altre attività.L’approccio Movingfluid si caratterizza sempre con uno scarto rispetto alle soluzioni tradizionali. Laddove tutti andrebbero in una direzione, il nostro modo di pensare e agire “out of the box” individua spesso strade inaspettate.

Per incrementare la produzione, molti imprenditori cercano infatti quanto più possibile di utilizzare impianti basati su nuove tecnologie, in grado di offrire prestazioni elevate a costi più contenuti rispetto a sistemi tradizionali.Noi l’abbiamo vista diversamente.

Non è necessario stravolgere il tuo impianto.

Il più delle volte, basta fare funzionare meglio ciò che hai.Il tuo tempo è importante.

Ottimizzalo a partire da questa telefonata.

La richiesta di Brembo

Brembo è uno dei maggiori produttori al mondo di sistemi frenanti e componentistica per auto, moto e veicoli industriali, con stabilimenti in 3 continenti e oltre 11.000 dipendenti.

Tra i suoi clienti citiamo il Gruppo Volkswagen e Mercedes Benz. Brembo produce annualmente circa 19 milioni di dischi freno. Di questi 150.000 pezzi, come componenti aftermarket compatibile per il marchio Mercedes Benz.

La richiesta con cui Brembo si è rivolta a noi è stata quella di accelerare i tempi di produzione, arrivando a consegnare molti più pezzi al giorno, per far fronte all’incremento della domanda.

Essendo lo stabilimento già al massimo della propria capacità, la nuova linea produttiva avrebbe dovuto al contempo risparmiare spazio, scongiurando così la possibilità di dovere ampliare la sede industriale.In altre parole, eliminare gli sprechi di spazi e tempi, creando valore per il mercato.

Dati di partenza e scopo di progetto

Di seguito la situazione di partenza con cui i professionisti Movingfluid si sono confrontati.

Fasi e tempistiche del processo di verniciatura con forno ad aria calda

Utilizzando il forno a convezione, la scheda tecnica della vernice prevede l’esposizione del disco a una temperatura di 150°C/175°C per circa 10 minuti, affinché abbia luogo una reticolazione accelerata.

A questo tempo, vanno aggiunti ulteriori 10 minuti, necessari per il raffreddamento dei pezzi, per un tempo ciclo totale di circa 20 minuti.

Per consentire lo svolgersi delle fasi di cottura vernice e successivo raffrescamento con tempistiche così dilatate, va da sé che lo spazio necessario sia ingente, necessitando di una lunghezza di percorso in grado di accogliere tutti i pezzi in fase di lavorazione.

Al termine del processo produttivo, i dischi vengono marcati e infine imballati nelle scatole che li conterranno.

Da lì vengono poi avviati alla distribuzione su scala mondiale, per essere venduti nel mercato dei ricambi.Obiettivi

A partire dalla situazione sopra delineata, a Movingfluid viene richiesto di mettere a punto una soluzione che soddisfi al contempo più obiettivi finali:

- accelerare il processo di reticolazione e asciugatura della vernice applicata rispetto a un forno a convezione

- garantire il mantenimento delle caratteristiche tecniche della vernice, quindi preservarne la qualità

- rendere il disco manipolabile nel minor tempo possibile dopo la fase di cottura vernice, così da consentire lo scarico dell’impianto marcatura e il passaggio alla fase di imballaggio

Partendo dalla prova iniziale realizzata con forno a convezione, questi gli obiettivi operativi primari identificati per il raggiungimento dello scopo finale:

- ottenere gli stessi risultati di essiccazione, riducendo i tempi di cottura con metodi alternativi all’aria calda

- riscaldare il pezzo soltanto in superficie

- forzare il raffreddamento per ridurre i tempi di processo

Dati tecnici:

- Articolo: disco freno per auto

- Materiale: ghisa e acciaio

- Zona critica: accoppiamento ghisa acciaio, dove lo spessore di vernice deve essere maggiore

- Cadenza: un passo ogni 20 secondi

- Vernice: magni coatings

- Spessore vernice: 2-10 micron su fascia frenante, 20 micron punti di massimo spessore

- Temperatura disco: ingresso verniciatura 50°C ca.

- Pretrattamento: fosfatazione

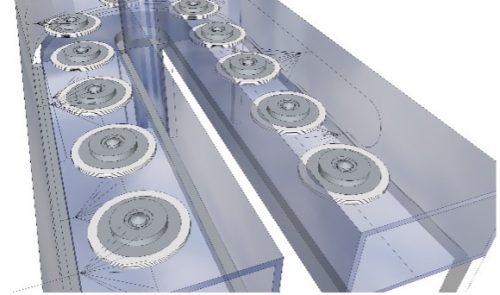

Dischi freno Brembo in fase di cottura vernice con sistema IR+ADIA Prova test: svolgimento e risultati

Durante la fase test è stata studiata una metodologia che garantisse di:

- raggiungere soltanto superficialmente la temperatura necessaria all’essiccazione del film di vernice applicato, così da agevolare l’operazione di raffreddamento successiva

- raffreddare il disco fino a renderlo manipolabile da un operatore dotato di guanti nel minore tempo possibile

Considerando:

- la differenza di materiali che compongono il disco, ghisa della fascia frenante e acciaio della zona di accoppiamento con il mozzo ruota

- il tipo di vernice utilizzata

- la differenza degli spessori di vernice applicata

Risultati del test

Questi i risultati ottenuti in fase di test:Tempo di cottura vernice: da 10 minuti a 40 secondi Tempo di raffreddamento per rendere il disco manipolabile: da 20 minuti a 4 minuti e 20 secondi Il test è stato poi completato nel laboratorio Brembo per verificare la tenuta del prodotto, esposto per 700 ore a nebbia salina. Il risultato raggiunto ha confermato pienamente la bontà della soluzione.

Essendo Movingfluid specializzata nella realizzazione di prototipi destinati all’industrializzazione, il nostro supporto professionale ci ha visti affiancare Brembo sino alla realizzazione di un progetto di linea industriale, comprensiva di relativa valorizzazione.

Per il cliente è infine stato redatto un preventivo di investimento, comprensivo dell’elenco di tutti i componenti, affinché potesse replicare in produzione il risultato della prova.

Dischi freno Brembo trattati con sistema IR+ADIA di Movingfluid in fase di cottura Come abbiamo ottenuto questi risultati?

Scoprilo di seguito!Velocità, in tempo reale. Solo informazioni specifiche al problema.

Coordinamento di persone e di risorse.

Se cerchi efficienza nelle soluzioni ai tuoi problemiCottura vernice IR + raffreddamento adiabatico. Benefici al quadrato

Per raggiungere gli obiettivi, abbiamo scelto di sfruttare sinergicamente i vantaggi apportati da due diverse tecnologie:

- tecnologia a raggi infrarossi per la cottura della vernice

- tecnologia adiabatica per raffreddare i dischi in tempi ridotti

La loro combinazione ha consentito di ottenere risultati oltre ogni aspettativa in termini di incremento produttivo, ottimizzazione spazio e qualità del prodotto finito.

Vediamo in cosa consistono nel dettaglio.Cottura vernice con forno IR

Il sistema di cottura delle vernici attraverso la tecnologia a infrarossi consente, a differenza dei consueti sistemi ad aria calda, di ridurre la lunghezza del forno di cottura, con un generoso risparmio in termini economici e di spazio fisico.

L’irraggiamento infrarosso utilizza le onde elettromagnetiche per propagarsi, sviluppando calore solo quando incontra la vernice da trattare. Questa trasmissione, così mirata, consente un grande risparmio energetico, dimostrandosi perfettamente in linea con le nuove linee guida indicate dai governi a salvaguardia delle risorse ambientali.

La cottura vernice con tecnologia IR si rivela inoltre una soluzione ottimale applicabile ad ogni tipo di vernice:- vernici a polvere: assorbono le radiazioni infrarosse in fase di polimerizzazione

- vernici liquide: acqua e solventi evaporano in tempi rapidi lasciando una finitura di alta qualità e non stressando il supporto metallico dal punto di vista termico

Nello specifico caso in esame, il sistema di irraggiamento ad infrarossi è costituito da 2 superfici composte da 6 sistemi radianti, suddivise in 6 zone di gestione. Per ogni zona gli irraggiatori superiori ed inferiori si possono regolare in modo indipendente.

Il progetto prevede la possibilità di modulazione della potenza di irraggiamento per uniformare la cottura della vernice.Raffreddamento adiabatico

Il raffrescamento adiabatico è un processo fisico del tutto naturale, basato sullo sfruttamento della proprietà dell’aria di essere in grado di assorbire e contenere una certa quantità di vapore acqueo, in funzione della sua temperatura.

Una soluzione green perché:

- non utilizza alcun fluido frigorigeno, né alcun agente chimico inquinante

- i consumi energetici sono ridotti al massimo, necessitando unicamente di pochissima energia per le attività di ventilazione e di distribuzione dell’acqua

Nello caso specifico di Brembo, è stata realizzata una zona di soffiatura di aria forzata all’interno della quale sono stati fatti scorrere i dischi. L’aria di raffreddamento viene aspirata dall’ambiente di lavoro, filtrata, inviata sui pezzi da raffreddare ed espulsa all’esterno.

Per raffreddare l’aria a contatto con i particolari, è stato installato un sistema adiabatico in grado di sfruttare la capacità dell’acqua di sottrarre energia, quindi calore, all’ambiente.

Sistema di raffreddamento adiabatico dischi freno dopo cottura vernice IR+ADIA: nella cottura vernice vince per tempi, spazi e incremento produttività

Brembo, grazie alla tecnologia IR+ADIA, ovvero cottura vernice a infrarossi combinata con trasformazione adiabatica per il raffreddamento, ha così messo a punto un processo produttivo da record per:

- produttività: il ciclo totale di lavorazione dei dischi freno è passato da 20 minuti a 5 minuti totali. Il che significa una riduzione di tempo necessario del 75% a parità di volume prodotto!

Produttività : +300%

- spazio utilizzato: l’area utilizzata corrisponde alla metà di quella che sarebbe stata necessaria con un sistema convenzionale!

Spazio: -50%

Se vuoi scoprire tutti i vantaggi che accompagnano le soluzioni Movingfluid, leggi qui!

Costruiamo fiducia con i fatti.

Vuoi conoscere i vantaggi che IR+ADIA potrebbe apportare nel tuo processo?

- Alimentare [3]

- Alstom Ferroviaria S.P.A. [1]

- ARO Ingersoll Rand [1]

- ascensori [1]

- asciugatura [2]

- Asciugatura a infrarossi [2]

- automazione [3]

- Automotive [9]

- Brembo [2]

- carta tissue [1]

- Cartone ondulato [1]

- Cartotecnica [3]

- Case History [11]

- Ceramica [2]

- Chimica [4]

- Chimica e Farmaceutica [1]

- Colla [8]

- consumi energetici [1]

- consumo di energia [1]

- costi [1]

- cottura a infrarossi [1]

- Diluizione [5]

- Dosaggio [4]

- efficientamento energico [1]

- Efficienza energetica [1]

- Efficienza produttiva [1]

- energia [1]

- Enologia [2]

- equilibrio [1]

- Estrusione [2]

- Finishing [1]

- Fluidi [2]

- Forno [2]

- Forno a infrarossi [2]

- Freni in ghisa [2]

- Gas [3]

- GIOTTO [4]

- Giotto Pipe [1]

- Henkel [2]

- Impianto [1]

- Innovazione [1]

- Italpizza [1]

- IVECO [1]

- Know-how [10]

- Lamborghini [2]

- lead time [1]

- Liquidi [14]

- LPR [1]

- miscelatore chimico [1]

- Miscelazione colla [1]

- miscelazione prodotti chimici [1]

- movimentazione fluidi [2]

- New [5]

- Nicola IVECO [1]

- Nikola [1]

- Novità sul mercato [12]

- Oil & Gas [2]

- ottimizzare i processi [1]

- Polveri [2]

- Pompa ARO [1]

- Pompa elettrica [1]

- pompe a membrana [1]

- Produttori materie prime [1]

- produzione [1]

- Produzione flessibile [1]

- Pulizia [1]

- pulizia macchinari industriali [1]

- ridurre i tempi [1]

- Saipem [1]

- Salami industriali [1]

- Settore alimentare [1]

- Sherwing-Williams [1]

- Sicor [1]

- Spruzzatura [7]

- Spruzzatura airless [1]

- Streparava [1]

- SuperSix [2]

- tempi di produzione [1]

- Tissue [4]

- Tissue converting [3]

- Toscotec [2]

- Touchmix [4]

- Trail [1]

- Trasferimento [7]

- Tubi [1]

- Vernice [1]

- Vernice in polvere [1]

- Vernice liquida [1]

- Verniciatura [8]

- Verniciatura a polvere [1]

- verniciatura automotive [1]

- Verniciatura industriale [5]

- verniciatura pulegge [1]