Sicurezza, riduzione dei fermi produttivi, qualità costante. Abbiamo risolto tre sfighe tipiche legate alla diluizione della colla industriale nel tissue.

In questo articolo:

- Rischi per la sicurezza, sprechi, rotoli difettosi in vendita sullo scaffale: tutti i problemi della diluizione manuale della colla

- Eppure basterebbe un click! Tutti i rischi della diluizione manuale della colla

- Diluizione manuale della colla VS diluizione automatica con Touchmix: stesso problema, due scenari completamente differenti

- Automazione del dosaggio e della diluizione della colla: come funziona l’impianto Touchmix

- Tre sfighe risolte e quattro vantaggi in più

Rischi per la sicurezza, sprechi, rotoli difettosi in vendita sullo scaffale: tutti i problemi della diluizione manuale della colla

Nelle aziende che producono carta tissue, le operazioni manuali di diluizione della colla liquida possono avere tre conseguenze importanti: aumento dei rischi per la sicurezza degli operatori che lavorano a contatto con le macchine; peggioramento della qualità del prodotto finito; aumento dell’errore umano in fase di dosaggio e quindi maggiore probabilità di dover fermare la macchina per l’accoppiamento del velo e risolvere urgentemente il problema (con tutti i costi extra che ne conseguono).

Tre sfighe che si traducono in:

- responsabilità e preoccupazioni in più per il direttore della sicurezza e della produzione

- sprechi e costi imprevedibili da giustificare in azienda

- inefficienze da gestire in emergenza

La domanda è: queste sfighe si possono evitare?

La risposta è: sì e noi le abbiamo già risolte. In questo articolo vediamo in che modo il sistema progettato da Movingfluid evita a monte i problemi legati alle operazioni manuali di diluizione della colla, riducendo al minimo l’intervento dell’operatore e azzerando i rischi che derivano dall’errore umano.

Eppure basterebbe un click! Tutti i rischi della diluizione manuale della colla

Tra le attività più delicate per gli addetti del reparto produzione di carta tissue, ci sono sicuramente tutte le operazioni legate alla diluizione manuale della colla liquida, che consistono nella movimentazione e lavorazione di migliaia di litri di prodotto: enormi tank di liquido da trasportare, miscelare, pesare e trasferire, a mano.

In queste condizioni, il rischio che si verifichi un infortunio sul lavoro è spesso elevato. Una responsabilità grave per diverse figure all’interno dell’azienda: dal direttore della produzione a quello della sicurezza fino al direttore dello stabilimento.

Non solo, la lavorazione manuale porta con sé altre due sfighe importanti: la prima è legata ai costi, la seconda alla qualità.

C’è una sfiga legata ai costi, perché la lavorazione manuale è naturalmente connessa a un aumento della probabilità di commettere errori nella miscelazione delle parti di colla e di acqua, a cui seguono errori nella produzione e quindi costosissime interruzioni. Il preparato, infatti, potrebbe risultare troppo diluito e impedire la perfetta adesione dei veli di carta, costringendo gli operatori a fermare la produzione per risolvere il problema e, di fatto, sprecando tempo prezioso su linee che viaggiano a migliaia di metri di carta al minuto.

Letteralmente migliaia di metri di carta in meno, a ogni minuto di fermo macchina.

E se questo non accade, ovvero, se gli operatori non si accorgono dell’errore, il problema si riversa a cascata sulla qualità del prodotto finito: bancali interi di veli accoppiati, che possono non aderire bene.

In una parola: sprechi.

Sprechi di materiale e di tempo che devono essere giustificati, anche economicamente, e che diventano a loro volta sfighe importanti da gestire per chi dirige la produzione e la qualità del prodotto.

La buona notizia è che gli sfigasolver di Movingfluid hanno già risolto questi problemi realizzando per Henkel un impianto che automatizza la diluizione della colla e la preparazione del composto da inviare alla macchina di produzione, in un semplice click.

Come funziona l’impianto e quali sono i suoi vantaggi?

Scopriamolo confrontando due scenari.

Diluizione manuale della colla VS diluizione automatica con Touchmix: stesso problema, due scenari completamente differenti

Immaginiamo lo scenario tipico di un’azienda che produce rotoli di carta tissue e gestisce manualmente le operazioni di diluizione della colla. Un processo che richiede almeno cinque passaggi:

1 – L’azienda riceve un tank da 1000 litri di colla da diluire. Gli operatori in produzione trasportano il tank all’impianto e prelevano il composto con una pompa, per immetterlo in un serbatoio.

2 – Una volta nel serbatoio, gli addetti pesano la colla o – come accade spesso – vanno a occhio… E andare a occhio significa che il margine di errore schizza vertiginosamente verso l’altro.

3 – Segue la fase di miscelazione: gli operatori versano la colla in un serbatoio dotato di agitatore.

4 – Qui una persona ha il compito di diluire il composto, calcolando manualmente le quantità di acqua necessarie a diluire la colla (col rischio evidente di commettere errori).

5 – Una volta pronta, la colla passa alla macchina e inizia la produzione.

Immaginiamo ora che, dopo qualche minuto, un operatore si accorga che i veli non aderiscono. Ai passaggi appena descritti se ne aggiungono altri:

6 – Fermo della macchina.

7 – Riformulazione della miscela di acqua e colla.

8 – Ripartenza della produzione.

Il processo riparte, ma lasciandosi alle spalle un buco produttivo – e uno spreco economico – di migliaia di metri di carta.

Ti ritrovi in questa situazione?

Molto probabilmente è la sfiga che devi risolvere proprio ora.

Ti stai chiedendo se possiamo risolverla?

Possiamo farlo. Lo abbiamo già fatto.

CHIAMACI E TE LO DIMOSTREREMO

Adesso cambiamo scenario. Stessa azienda che produce carta tissue, un elemento differenziante: la macchina per l’accoppiamento del velo è collegata a un impianto che in automatico diluisce la colla in una viscosità predefinita e che convoglia il composto alla fase successiva del ciclo produttivo: è Touchmix di Movingfluid.L’operazione, in questo caso, si riassume in un unico passaggio manuale: un click.

L’azienda riceve un tank da 1000 litri di colla da diluire. Questa viene trasferita all’impianto Touchmix di Movingfluid dove, tramite un PLC (Programmable Logic Controller), l’operatore deve solo selezionare la ricetta per impostare le percentuali di colla base e di acqua necessarie a incollare correttamente i veli di carta. L’impianto di dosaggio e diluizione miscela la colla nelle proporzioni richieste e invia il preparato alla macchina di produzione, sempre nella stessa diluizione programmata, per tutto il processo produttivo.

Ecco come funziona il sistema nel dettaglio.

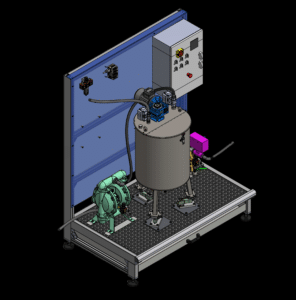

Automazione del dosaggio e della diluizione della colla: come funziona l’impianto Touchmix

La colla contenuta nel tank viene trasferita in un serbatoio con agitatore mixer attraverso una pompa pneumatica a doppia membrana. Qui, il sistema immette l’acqua – prelevata dalla rete idrica o con una pompa – per poi diluire la colla. Il serbatoio è montato su celle di carico che, partendo dal peso, permettono di calcolare le percentuali necessarie per ottenere una diluizione corretta.

È l’operatore a controllare il dosaggio dal PLC, selezionare la ricetta tra quelle memorizzate (fino a 99 ricette diverse) e verificare che la proporzione di acqua e colla sia corretta. Scelta la proporzione, l’agitatore presente nel serbatoio miscela costantemente in automatico la colla diluita e una pompa pneumatica a membrana invia il preparato alla macchina per l’accoppiamento del velo o al serbatoio a essa vicino.

La presenza delle celle di carico consente di monitorare costantemente il peso della colla nel serbatoio e quindi di garantire che il preparato diluito sia sempre omogeneo per tutto il ciclo produttivo. Nel caso in cui dovesse verificarsi una riduzione del prodotto, il sistema invierà un allarme e l’operatore potrà intervenire immediatamente, evitando errori nella produzione.

Risultato:

- Più sicurezza per chi lavora in produzione

Gli operatori passano da un compito operativo, faticoso e potenzialmente rischioso, alla semplice supervisione e risparmiano tempo, che possono dedicare ad altre attività di valore per l’azienda. - Zero errori umani

Il rischio di commettere errori nel calcolo delle proporzioni di colla e acqua è azzerato, perché è l’impianto a pesare, dosare e immettere le percentuali necessarie a ottenere un preparato ottimale. - Qualità costante

La miscela ottenuta risulta sempre omogenea, perché la macchina lavora a partire da ricette preimpostate, producendo costantemente carta tissue della stessa qualità.

Inoltre, Touchmix può essere completato con due optional:

- Riempimento automatico del serbatoio a bordo macchina del cliente

Tramite un sistema di livello minimo/massimo da inserire nel serbatoio del cliente, il sistema Touchmix, in automatico, mantiene sempre la colla al giusto livello e garantisce che non venga mai a mancare la colla nella macchina di produzione. - By-pass del tank da 1000 litri o scambio automatico del tank

Una volta che il tank che contiene la colla da diluire si esaurisce, in automatico il sistema può collegare immediatamente il serbatoio a una nuova cisterna.

Tre sfighe risolte e quattro vantaggi in più

Il sistema messo a punto per Henkel dai nostri sfigasolver elimina a monte tre problemi tipici delle aziende che producono carta tissue e li trasforma in altrettanti vantaggi: più sicurezza per chi lavora, meno fermi di produzione – e quindi meno costi -, qualità del prodotto sempre omogenea.

A questi si aggiungono altri 4 ulteriori plus:

- Risparmio negli spazi, perché la movimentazione di materiale è ridotta ed è presente un unico impianto per diverse operazioni.

- Riduzione dei tempi di preparazione della colla.

- Controllo puntuale della quantità, della qualità, dei tempi produttivi, dei metri quadri prodotti e di tutti i dati utili per monitorare la produzione e l’approvvigionamento, perché Touchmix è collegato al software centrale dell’azienda e permette di calcolare i costi produttivi con estrema precisione.

- Investimento Smart perché si tratta di una tecnologia che rientra tra le attività che beneficiano dei finanziamenti per l’Industria 4.0

Vuoi mettere la parola fine ai fermi imprevisti, alle oscillazioni della qualità e soprattutto ai rischi per chi lavora in produzione?

Parliamone.

CHIAMACI PER UNA CONSULENZA GRATUITA

oppure

- Alimentare [3]

- Alstom Ferroviaria S.P.A. [1]

- ARO Ingersoll Rand [1]

- ascensori [1]

- asciugatura [2]

- Asciugatura a infrarossi [2]

- automazione [3]

- Automotive [9]

- Brembo [2]

- carta tissue [1]

- Cartone ondulato [1]

- Cartotecnica [3]

- Case History [11]

- Ceramica [2]

- Chimica [4]

- Chimica e Farmaceutica [1]

- Colla [8]

- consumi energetici [1]

- consumo di energia [1]

- costi [1]

- cottura a infrarossi [1]

- Diluizione [5]

- Dosaggio [4]

- efficientamento energico [1]

- Efficienza energetica [1]

- Efficienza produttiva [1]

- energia [1]

- Enologia [2]

- equilibrio [1]

- Estrusione [2]

- Finishing [1]

- Fluidi [2]

- Forno [2]

- Forno a infrarossi [2]

- Freni in ghisa [2]

- Gas [3]

- GIOTTO [4]

- Giotto Pipe [1]

- Henkel [2]

- Impianto [1]

- Innovazione [1]

- Italpizza [1]

- IVECO [1]

- Know-how [10]

- Lamborghini [2]

- lead time [1]

- Liquidi [14]

- LPR [1]

- miscelatore chimico [1]

- Miscelazione colla [1]

- miscelazione prodotti chimici [1]

- movimentazione fluidi [2]

- New [5]

- Nicola IVECO [1]

- Nikola [1]

- Novità sul mercato [12]

- Oil & Gas [2]

- ottimizzare i processi [1]

- Polveri [2]

- Pompa ARO [1]

- Pompa elettrica [1]

- pompe a membrana [1]

- Produttori materie prime [1]

- produzione [1]

- Produzione flessibile [1]

- Pulizia [1]

- pulizia macchinari industriali [1]

- ridurre i tempi [1]

- Saipem [1]

- Salami industriali [1]

- Settore alimentare [1]

- Sherwing-Williams [1]

- Sicor [1]

- Spruzzatura [7]

- Spruzzatura airless [1]

- Streparava [1]

- SuperSix [2]

- tempi di produzione [1]

- Tissue [4]

- Tissue converting [3]

- Toscotec [2]

- Touchmix [4]

- Trail [1]

- Trasferimento [7]

- Tubi [1]

- Vernice [1]

- Vernice in polvere [1]

- Vernice liquida [1]

- Verniciatura [8]

- Verniciatura a polvere [1]

- verniciatura automotive [1]

- Verniciatura industriale [5]

- verniciatura pulegge [1]